మిర్రర్ పెయింట్స్ యొక్క కూర్పు మరియు రకాలు, అప్లికేషన్ సూచనలు మరియు మార్కుల సంజ్ఞామానం

మిర్రర్ పెయింట్ ఉపరితలం అసాధారణ వెండి, చీకటి లేదా బంగారు షీన్ను ఇస్తుంది. అదే సమయంలో, ఈ పదార్థాలు తుప్పు రక్షణను అందిస్తాయి. మిర్రర్ పెయింట్స్, పొడిగా ఉన్నప్పుడు, ఉన్నతమైన రాపిడి నిరోధకతను అందిస్తాయి మరియు మెటల్, కలప, ప్లాస్టిక్ మరియు సిరామిక్లతో సహా విస్తృత శ్రేణి ఉపరితలాలకు అనుకూలంగా ఉంటాయి.

మిర్రర్ పెయింట్: కూర్పు మరియు విడుదల రూపం

అద్దం ప్రభావంతో పెయింట్స్ స్ప్రే క్యాన్లలో అందుబాటులో ఉన్నాయి, ఇది సిద్ధం చేసిన ఉపరితలంపై కూర్పు యొక్క అనువర్తనాన్ని సులభతరం చేస్తుంది. ఈ పదార్ధం యొక్క ఆధారం నైట్రోసెల్యులోజ్ వార్నిష్. ఉత్పత్తి దశలో, ఈ భాగం అల్యూమినియం పౌడర్ మరియు పని ఉపరితలంపై కూర్పు యొక్క సమాన పంపిణీని నిర్ధారించే ఇతర పదార్ధాలతో కలుపుతారు.

నైట్రోసెల్యులోజ్ వార్నిష్ బలమైన చలనచిత్రాన్ని రూపొందించడానికి బాధ్యత వహిస్తుంది. ఈ పెయింటింగ్ యొక్క అద్దం ప్రభావం అల్యూమినియం పౌడర్ ద్వారా నిర్ధారిస్తుంది.

తుది ఫలితం, ఈ పదార్థాన్ని ఎండబెట్టడం తర్వాత పొందబడుతుంది, అదనపు భాగాల లక్షణాలపై ఆధారపడి ఉంటుంది.అంటే, బేస్ వార్నిష్ ఉపరితలంపై సమానంగా ఉందని నిర్ధారించడానికి సంకలనాలు బాధ్యత వహిస్తాయి మరియు అల్యూమినియం పౌడర్ ప్రతిబింబ పొరను ఏర్పరుస్తుంది.

పరిధి

మిర్రర్ ఎఫెక్ట్ పెయింట్ దీనికి అనుకూలంగా ఉంటుంది:

- లోహాలు;

- సిరామిక్;

- ప్లాస్టిక్;

- కాంక్రీటు;

- పానీయం;

- గాజు.

ఈ విషయంలో, ఈ రంగు యొక్క దరఖాస్తు క్షేత్రం విస్తృతమైనది. కానీ చాలా తరచుగా ఇటువంటి పూత శరీర భాగాలు, అద్దం గృహాలు మొదలైన వాటిని ప్రాసెస్ చేయడానికి ఉపయోగిస్తారు. అలాగే, అంతర్గత, అలంకార నిర్మాణాలు మరియు ఇతర ఉత్పత్తులలో గోడల పెయింటింగ్ కోసం పదార్థం ఉపయోగించవచ్చు.

ఉపయోగం యొక్క ప్రయోజనాలు మరియు అప్రయోజనాలు

మిర్రర్ ఎఫెక్ట్ టింట్ యొక్క ప్రయోజనాలు:

- అప్లికేషన్ సౌలభ్యం;

- తుప్పు మరియు యాంత్రిక ఒత్తిడిని నిరోధించే సామర్థ్యం;

- అధిక సంశ్లేషణ;

- విస్తృత శ్రేణి అప్లికేషన్లు, ఒక పదార్థానికి పరిమితం కాదు;

- త్వరగా ఆరిపోతుంది;

- నిల్వ పరిస్థితులపై కఠినమైన అవసరాలు విధించదు.

అటువంటి రంగు యొక్క ప్రతికూలతలలో, ఈ క్రింది వాటిని వేరు చేయవచ్చు:

- దరఖాస్తుకు ముందు పని ప్రణాళికను జాగ్రత్తగా సిద్ధం చేయాలి;

- గాలిలో దుమ్ము కణాలు ఉన్న గదిలో పెయింటింగ్ పనిని నిర్వహించకూడదు;

- మిర్రర్ స్ప్రే చిన్న ప్రాంతాలను చిత్రించడానికి అనుకూలంగా ఉంటుంది.

అలాగే, రంగులు తరచుగా టోనల్ సంతృప్తతలో విభిన్నంగా ఉంటాయి అనే వాస్తవాన్ని ఇది కలిగి ఉండాలి. అంటే, రెండు లేదా అంతకంటే ఎక్కువ కాట్రిడ్జ్లతో ఉపరితల చికిత్స తర్వాత, పదార్థం యొక్క ఒక భాగం మరొకదాని కంటే ముదురు లేదా తేలికగా ఉండవచ్చు. అందువల్ల, అద్దం పెయింట్ యొక్క ఒక బ్రాండ్ మాత్రమే కొనుగోలు చేయాలని సిఫార్సు చేయబడింది.

రకాలు

తయారీదారు రకంతో సంబంధం లేకుండా, ప్రతి మిర్రర్ పెయింట్ ఒక-భాగం లేదా రెండు-భాగాల కూర్పుగా అందుబాటులో ఉంటుంది.

మోనోకంపొనెంట్

వన్-కాంపోనెంట్ సూత్రీకరణలు సౌకర్యవంతంగా ఉంటాయి ఎందుకంటే అవి వెంటనే ఉపయోగం కోసం సిద్ధంగా ఉన్నాయి: డబ్బాను షేక్ చేయడానికి సరిపోతుంది, దాని తర్వాత పదార్థం ఉపరితలంపై వర్తించవచ్చు. కొంతమంది తయారీదారులు ఈ పెయింట్లను జాడిలో ప్యాక్ చేస్తారు.

వన్-కాంపోనెంట్ కంపోజిషన్లు ప్రధానంగా ముఖ్యమైన ఉపరితల ఉపరితలాల చికిత్స కోసం ఉపయోగిస్తారు. ఈ రకమైన పెయింట్ పూర్తి స్థాయి అద్దం ప్రభావాన్ని పునఃసృష్టించలేకపోవడమే దీనికి కారణం: పాలిష్ మెటల్తో పోలిస్తే గ్లోస్లో వ్యత్యాసం వెంటనే గుర్తించదగినది.

ఒక-భాగం ఏరోసోల్స్ దరఖాస్తు కష్టం. అటువంటి పెయింట్తో పని చేస్తున్నప్పుడు, అనేక సూక్ష్మ నైపుణ్యాలను పరిగణనలోకి తీసుకోవడం అవసరం, దానిపై ఫలితం ఆధారపడి ఉంటుంది. అటువంటి కూర్పుల యొక్క ప్రతికూలతలు ఈ పదార్ధాలు త్వరగా పొడిగా ఉంటాయి. దీని కారణంగా, పెయింట్ ఉపరితలం యొక్క నిర్మాణంలోకి చొచ్చుకుపోవడానికి సమయం లేదు, కాబట్టి ఎండిన చిత్రం ప్రారంభంలో పీల్ చేస్తుంది మరియు యాంత్రిక ఒత్తిడిని తట్టుకోదు.

అదనంగా, సింగిల్-కాంపోనెంట్ ఏరోసోల్స్ అధిక వినియోగం ద్వారా వర్గీకరించబడతాయి.

ద్వి-భాగము

రెండు-భాగాల సూత్రీకరణలు మునుపటి వాటి నుండి భిన్నంగా ఉంటాయి, అవి ప్రధానంగా బ్యాంకులలో ఉత్పత్తి చేయబడతాయి. ఈ ఉత్పత్తులు యాక్రిలిక్ లేదా ఎపోక్సీ రెసిన్పై ఆధారపడి ఉంటాయి. రెండు-భాగాల సూత్రీకరణల యొక్క ప్రతికూలతలు అప్లికేషన్కు ముందు పదార్థాన్ని గట్టిపడేలా కలపాలి. పని ముగింపులో, ఎండిన చిత్రం తప్పనిసరిగా వార్నిష్తో పెయింట్ చేయాలి.

అదే సమయంలో, రెండు-భాగాల కూర్పులు ఉపరితలంపై అద్దం-వంటి షైన్ను పునఃసృష్టి చేయగలవు, పాలిష్ మెటల్తో పోల్చవచ్చు. ఎండిన పూత యాంత్రిక ఒత్తిడి మరియు వేడి చికిత్సకు పెరిగిన ప్రతిఘటన ద్వారా వర్గీకరించబడుతుంది. అదనంగా, రెండు-భాగాల సూత్రీకరణలు నెమ్మదిగా వినియోగించబడతాయి.

షేడ్స్లో తేడా

అద్దం పెయింట్ యొక్క నీడ రకం బేస్ వార్నిష్ కలిపిన భాగం యొక్క రకాన్ని బట్టి నిర్ణయించబడుతుంది. చాలా తరచుగా, అల్యూమినియం పౌడర్ ఈ పదార్థాలకు ఉపయోగించబడుతుంది, ఇది ఉపరితలం వెండి రంగును ఇస్తుంది. మార్కెట్లో ఇతర షేడ్స్ యొక్క కూర్పులు కూడా ఉన్నాయి:

- వార్నిష్ మరియు పసుపు లోహం యొక్క అనుబంధం బంగారు రంగును పొందడం సాధ్యం చేస్తుంది;

- అల్యూమినియం పౌడర్ మరియు అపారదర్శక నలుపు వర్ణద్రవ్యం మిశ్రమం ముదురు ముగింపుని ఉత్పత్తి చేస్తుంది.

కొంతమంది పెయింట్ తయారీదారులు టిన్టింగ్ సేవను అందిస్తారు. ఈ సందర్భంలో, ఉపయోగించిన వర్ణద్రవ్యం రకం ప్రకారం తుది నీడ నిర్ణయించబడుతుంది.

దశల వారీ సూచనలు

అద్దం సమ్మేళనాలతో పెయింటింగ్ చేసేటప్పుడు ప్రధాన కష్టం ఏమిటంటే ఉపరితలం జాగ్రత్తగా సిద్ధం చేయాలి. అదనంగా, ఈ పదార్థాలు దుమ్ము మరియు ఇతర కలుషితాలతో సంబంధాన్ని సహించవు. చిన్న కణాలు పదార్థంలోకి వస్తే, ఉపరితలంపై ఎండబెట్టడం తర్వాత గుర్తించదగిన అవకతవకలు ఉంటాయి.

ఈ విషయంలో, మిర్రర్ ఎఫెక్ట్ కంపోజిషన్లతో పెయింటింగ్ పదార్థాలపై పనిని ఫంక్షనల్ వెంటిలేషన్తో గదులలో నిర్వహించాలి, కానీ చిత్తుప్రతులు లేకుండా. అటువంటి సమ్మేళనాలతో ఉపరితలాన్ని పూర్తి చేయడానికి, మీకు స్ప్రే గన్ అవసరం. పెయింట్ చేయవలసిన పదార్థం యొక్క రకాన్ని బట్టి, ఒక విమానం, ఒక హెయిర్ డ్రయ్యర్, ఒక గరిటెలాంటి మరియు ఇతర ఉపకరణాలను సిద్ధం చేయడం కూడా అవసరం.

ఉపరితల తయారీ

రంగును ఎక్కడ దరఖాస్తు చేసినప్పటికీ, ప్రక్రియను ప్రారంభించే ముందు ఉపరితలం కడిగి ఎండబెట్టాలి. తదుపరి దశలో, కింది పని నిర్వహించబడుతుంది:

- రస్ట్ లేదా స్కేల్ యొక్క జాడలు తొలగించబడతాయి (మెటల్ పెయింట్ చేయబడితే);

- పాత పూత తొలగించబడుతుంది (ఇది ప్లాస్టిక్ మరియు ప్లాస్టర్ గోడలతో సహా అన్ని ఉపరితలాలకు వర్తిస్తుంది);

- గ్రీజు జాడలను తొలగించడానికి ఉపరితలం ద్రావకంతో చికిత్స చేయబడుతుంది;

- ఉపరితలం పుట్టీతో సమం చేయబడుతుంది (గోడలు పెయింట్ చేయబడితే).

చెక్కతో పని చేస్తున్నప్పుడు, ఎమెరీ పేపర్ లేదా గ్రైండర్తో పదార్థాన్ని సమం చేయాలని సిఫార్సు చేయబడింది, క్రమంగా ధాన్యం పరిమాణాన్ని తగ్గిస్తుంది. ప్లాస్టిక్, ఇతర పదార్థాల మాదిరిగా కాకుండా, పాత పెయింట్ ద్వారా దెబ్బతింటుంది. ఈ సందర్భంలో, ఉపరితలాన్ని సమం చేయడానికి ముతక ఇసుక అట్ట కూడా ఉపయోగించబడుతుంది.

పని ముగింపులో, పదార్థాన్ని మళ్లీ శుభ్రం చేయమని సిఫార్సు చేయబడింది. చివరగా, ఉపరితలం ఒక సన్నని పొరతో ప్రాధమికంగా ఉంటుంది. మరకలు సంభవించినట్లయితే, దరఖాస్తు చేసిన పదార్థాన్ని తీసివేయాలి మరియు ఈ విధానాన్ని పునరావృతం చేయాలి. ఇది చేయకపోతే, మరక తర్వాత కనిపించే లోపాలు ఉపరితలంపై ఉంటాయి.

అప్లికేషన్ టెక్నిక్

అద్దం పెయింట్ వర్తించే సాంకేతికత ప్రాసెస్ చేయబడిన పదార్థం యొక్క రకాన్ని పరిగణనలోకి తీసుకుని నిర్ణయించబడుతుంది. కింది రేఖాచిత్రం ప్లాస్టిక్కు వర్తిస్తుంది:

- ఉపరితలం నల్లగా పెయింట్ చేయబడింది.

- పదార్థం అద్దం ముగింపుకు పాలిష్ చేయబడుతుంది మరియు మద్యంతో చికిత్స చేయబడుతుంది.

- పెయింటెడ్ ప్లాస్టిక్ హీట్ గన్తో వేడి చేయబడుతుంది.

- అద్దం పెయింట్ వేడిచేసిన ఉపరితలంపై వర్తించబడుతుంది, ఇది ఎండబెట్టడం తర్వాత, తిరిగి పాలిష్ చేయబడుతుంది.

అలాగే, ప్లాస్టిక్ క్రింది పథకం ప్రకారం పెయింట్ చేయవచ్చు:

- ప్లాస్టిక్ నలుపు, ఎండబెట్టి మరియు వార్నిష్ పెయింట్ చేయబడింది.

- ఉపరితలం మళ్లీ ఎండబెట్టి పాలిష్ చేయబడుతుంది.

- మిర్రర్ పెయింట్ అధిక పీడనం కింద పదార్థానికి వర్తించబడుతుంది మరియు సన్నని పొరలో స్ప్రే చేయబడుతుంది. ఉపరితలంపై పునఃసృష్టి చేయవలసిన ప్రభావాన్ని బట్టి ఈ ప్రక్రియ చాలాసార్లు నిర్వహించబడుతుంది.

- పదార్థం 60 డిగ్రీల వరకు వేడిచేసిన ప్రత్యేక ఆరబెట్టేదిలో ఉంచబడుతుంది. ఇక్కడ ఉత్పత్తిని ఒక గంట పాటు ఉంచాలి.

- ఫిక్సింగ్ వార్నిష్ యొక్క మూడు పొరలు వరుసగా 20 మరియు 25 నిమిషాల వ్యవధిలో ఉపరితలంపై వర్తించబడతాయి.

- ప్లాస్టిక్ ఎండబెట్టి మరియు పాలిష్ చేయబడుతుంది.

పెయింటింగ్ ప్రక్రియలో అనువర్తిత కూర్పు (పెయింట్ మరియు వార్నిష్) యొక్క ప్రతి పొర పూర్తిగా పొడిగా ఉండటం ముఖ్యం. లేకపోతే, ప్లాస్టిక్కు స్మడ్జింగ్ మరియు నష్టం జరిగే ప్రమాదం ఉంది.

మెటల్తో పని చేస్తున్నప్పుడు, వారు వేరొక నమూనాకు కట్టుబడి ఉంటారు. అధిక గ్లోస్ సమ్మేళనాలతో కారు బాడీని పెయింటింగ్ చేసేటప్పుడు ఈ విధానం ప్రధానంగా ఉపయోగించబడుతుంది. మెటల్ ప్రాసెసింగ్ క్రింది అల్గోరిథం ప్రకారం జరుగుతుంది:

- పదార్థం శుభ్రం, ఎండబెట్టి మరియు పాలిష్ చేయబడుతుంది. ఈ విధానాలలో భాగంగా, ఇసుక అట్ట లేదా గ్రైండర్ ఉపయోగించి అసమానతలతో సహా తుప్పు మరియు ఇతర లోపాల జాడలను తొలగించడం అవసరం.

- మెటల్ ప్రాధమిక మరియు ఎండబెట్టి ఉంది.

- బాడీ మెటల్కు బ్లాక్ పెయింట్ యొక్క కోటు వర్తించబడుతుంది, ఇది ఎండబెట్టిన తర్వాత పాలిష్ చేయబడుతుంది.

- స్ప్రే తుపాకీని ఉపయోగించి, అద్దం పెయింట్ యొక్క పలుచని పొర మెటల్కి వర్తించబడుతుంది మరియు ఎండబెట్టబడుతుంది. కావలసిన ప్రభావాన్ని సాధించడానికి ఈ దశను అవసరమైనన్ని సార్లు పునరావృతం చేయవచ్చు.

- ఎండిన పెయింట్ వార్నిష్తో పరిష్కరించబడింది.

బ్రష్ లేదా రోలర్తో మిర్రర్ పెయింట్ను పూయవద్దు ఎందుకంటే ఇది స్మడ్జింగ్కు కారణమవుతుంది.

ఎండబెట్టడం సమయం

ఎండబెట్టడం సమయం పర్యావరణ పరిస్థితులపై ఆధారపడి ఉంటుంది. +20 డిగ్రీల ఉష్ణోగ్రత వద్ద, పెయింట్ ప్రాసెస్ చేసిన 24 గంటలలోపు తగినంత బలాన్ని పొందుతుంది.

అసాధారణ ప్రభావాలు మరియు వాటిని రూపొందించే మార్గాలు

టిన్టింగ్తో పాటు, మిర్రర్ పెయింట్స్ కొన్నిసార్లు ఉత్పత్తి ప్రక్రియలో అదనపు భాగాలతో కలుపుతారు, దీని కారణంగా ఎండబెట్టడం తర్వాత పదార్థం పారదర్శకంగా మారుతుంది. అయినప్పటికీ, ఉష్ణోగ్రత హెచ్చుతగ్గులతో (పెరుగుదల లేదా తగ్గుదల), ఈ పదార్ధాల యొక్క విశేషాంశాల కారణంగా, ఎండిన పదార్థం ఇచ్చిన నీడను పొందడం ప్రారంభమవుతుంది.

ఈ రకమైన రంగులు తరచుగా కార్ బాడీలను పూర్తి చేయడానికి ఉపయోగిస్తారు. ఈ పదార్థాలు 2 రకాలుగా విభజించబడ్డాయి: కొన్ని ఉష్ణోగ్రతకు గురైనప్పుడు పదేపదే పారదర్శకంగా మారగలవు, మరికొన్ని - ఒకసారి.

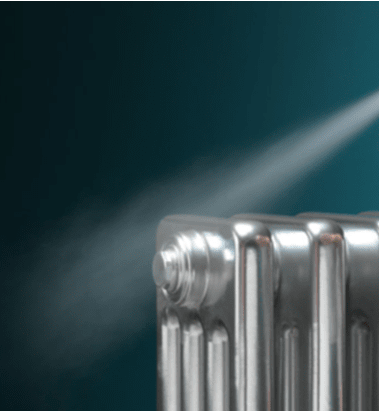

అద్దం ప్రభావం మచ్చలు కూడా ఉన్నాయి, వీటిలో ఉపరితలం మాట్టే షైన్ ఇచ్చే పదార్థాలు ఉంటాయి. ఈ పదార్థాలు ప్రధానంగా ప్లంబింగ్ ఫిక్చర్స్ లేదా ఫర్నిచర్ ఫిట్టింగులను పూర్తి చేయడానికి ఉపయోగిస్తారు.

ఉత్తమ మిర్రర్ పెయింట్ల ర్యాంకింగ్

ఉత్తమ మిర్రర్ పెయింట్లలో ఈ క్రింది బ్రాండ్లు ఉన్నాయి:

- పీక్ పవర్. ఈ బ్రాండ్ యొక్క కూర్పులు బడ్జెట్ సమూహానికి చెందినవి: ఒక స్ప్రే ఖర్చు సుమారు 350 రూబిళ్లు. పదార్థం ఉపయోగం కోసం సిద్ధంగా ఉంది మరియు చిన్న ప్రాంతాలను ప్రాసెస్ చేయడానికి అనుకూలంగా ఉంటుంది.

- బోస్నియన్ క్రోమ్. ఈ సంస్థ చిన్న వస్తువులను ప్రాసెస్ చేయడానికి ఉపయోగించే చవకైన మిర్రర్ స్ప్రేలను ఉత్పత్తి చేస్తుంది. శాశ్వత ప్రభావాన్ని ఇవ్వడానికి, స్టెయినింగ్ తర్వాత వార్నిష్ దరఖాస్తు చేయాలని సిఫార్సు చేయబడింది.

- Chrome ప్రభావం. అద్దం షైన్తో ఉత్తమమైన రంగులు ఈ బ్రాండ్ క్రింద ఉత్పత్తి చేయబడతాయి. పైన పేర్కొన్న ఉత్పత్తుల కంటే Chrome ప్రభావం చాలా ఖరీదైనది. ఈ పదార్థం కార్లను పెయింటింగ్ చేయడానికి అనుకూలంగా ఉంటుంది.

మార్కెట్లో మిర్రర్ పెయింట్స్ యొక్క ఇతర తయారీదారులు ఉన్నారు. కానీ పైన పేర్కొన్నవి మరింత ప్రాచుర్యం పొందాయి.